2024 Autor: Beatrice Philips | [email protected]. Última modificación: 2023-12-16 05:34

Por medio de equipos especiales, se realiza la producción de arboblocks, que tienen excelentes características de aislamiento térmico y suficientes propiedades de resistencia. Esto está garantizado por una tecnología de fabricación especial. Para la formación de materiales de construcción, se utilizan cemento y astillas de madera, que se someten a un procesamiento específico.

¿Qué es el hormigón de madera?

Arbolit (bloque de madera, hormigón de madera) es un material de construcción progresivo que se obtiene mezclando y presionando virutas de madera (virutas) y mortero de cemento. Según los expertos, puede competir fácilmente con los ladrillos. Pero al mismo tiempo, el hormigón de madera es mucho más económico en términos de costo.

La base de los bloques de madera son las astillas de madera. Se imponen requisitos estrictos sobre sus parámetros y volumen; estas dos propiedades tienen un gran impacto en la calidad del producto final y su marca. Además, hay instalaciones de producción de madera y hormigón que utilizan tallos de algodón, paja de arroz o corteza de árbol.

El ingrediente aglutinante es cemento Portland de grado M300 o superior. Su variedad repercute en la estabilidad del producto acabado y por tanto en su etiquetado.

Para aumentar la eficiencia de la síntesis de los ingredientes de la solución, se mezclan aditivos especializados que aseguran un endurecimiento rápido, etc. La mayoría de ellos son una solución acuosa de silicatos de sodio o potasio (vidrio soluble), cloruro de aluminio (cloruro de aluminio).

Equipo necesario para la producción

Para hacer bloques de hormigón de madera en casa, necesitará tres tipos de equipos: un agregado para triturar astillas de madera, una hormigonera o hormigonera y una máquina para formar bloques de madera. Sin embargo, el material primario - chips, se pueden comprar a otros fabricantes , en este caso, el proceso tecnológico será mucho más sencillo.

Existe una gama bastante extensa de equipos en el mercado para la producción de arboblocks, desde unidades de pequeño tamaño específicamente para la producción a pequeña escala hasta líneas de producción completas que contienen varios tipos de equipos.

Cortadores de virutas

Un dispositivo para hacer astillas de madera se llama cortador de astillas de madera. Es una astilladora de tambor o de disco que puede triturar madera cortada y arbustos en astillas, que quedan después de talar el bosque.

El acabado de casi todas las unidades es idéntico, constan de una tolva receptora, un motor eléctrico, cuchillas rompedoras, un rotor y una parte del cuerpo de la máquina.

Las instalaciones de disco se distinguen por sus dimensiones relativamente pequeñas y menor costo, mientras que las astilladoras de tambor tienen una mayor productividad, lo que las hace populares en condiciones de producción de grandes series de productos.

Los agregados de discos permiten procesar árboles de hasta tres metros de tamaño. Las ventajas de este tipo de agregados incluyen la menor cantidad de componentes grandes en la salida: más del 90% de las astillas de madera tienen la configuración y las dimensiones requeridas, las partículas grandes se vuelven a procesar. Es la opción de equipo ideal para la producción de lotes pequeños.

Máquina

Dicho equipo se puede llamar con seguridad semiprofesional. Como regla general, se compra con el fin de hacer arboblocks en construcciones privadas por encargo o para la venta. Es fácil de operar, no requiere una gran profesionalidad, que se asocia principalmente a garantizar las normas de seguridad.

Las unidades industriales se pueden dividir simbólicamente en tres grupos clave:

- maquinas manuales;

- unidades con prensa vibratoria y alimentación de tolva;

- unidades combinadas complejas que conectan el receptor con el peso inicial, una prensa vibratoria y un moldeador estático que mantiene la densidad de la solución de hormigón de madera hasta el endurecimiento final del bloque de madera en el producto terminado.

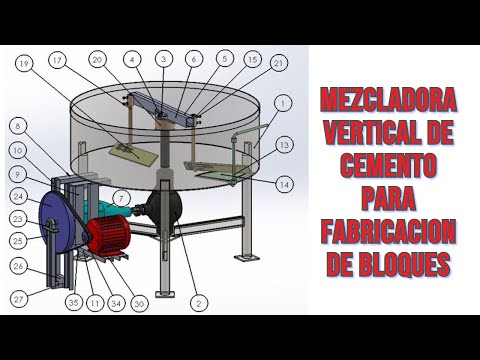

Hormigonera

Un mezclador ordinario con palas planas no es adecuado para mezclar mortero de hormigón de madera. Todo se explica por el hecho de que la mezcla está medio seca, no se arrastra, pero puede descansar en un tobogán; la cuchilla simplemente la conduce de una esquina del tanque a otra esquina, y no todas las virutas están cubiertas con masa de cemento.

En la hormigonera SAB-400 en la estructura hay "arados" especiales: cuchillos que cortan la mezcla y se obtiene una mezcla eficaz (y lo más importante, rápida). La velocidad es fundamental, ya que el cemento no debe tener tiempo de fraguar hasta que no haya cubierto todo el material triturado.

Hormigonera

En el proceso de fabricación de arboblocks, por regla general, se utilizan agitadores de impulso, de vez en cuando: mezcladores de construcción. En grandes líneas, donde la producción de materiales de construcción se realiza en grandes lotes, se instalan equipos de naturaleza continua. Para satisfacer las necesidades de industrias no muy grandes, en la mayoría de los casos, se utilizan hormigoneras ordinarias, que tienen las siguientes características estructurales:

- son contenedores grandes con carga lateral de ingredientes y descarga inferior de la solución preparada;

- el mezclador está equipado con un motor eléctrico con una caja de cambios con una potencia máxima de 6 kW;

- Se utilizan cuchillas especializadas para mezclar los ingredientes de hormigón de madera.

El volumen del mezclador se calcula en función de la necesidad diaria de materiales para establecer un proceso tecnológico eficaz.

Vibropress

El área de la mesa vibratoria (vibropress) también depende del tamaño del dosificador de moldeo. La máquina de vibrocompresión es una mesa de metal proporcional al tamaño del dispensador, que está equipada con resortes y está acoplada a la cama (mesa principal pesada). Se instala un motor eléctrico trifásico de hasta 1,5 kW en la cama, en cuyo eje hay una excéntrica (una carga cuyo centro de gravedad se desplaza). Cuando este último está conectado, tienen lugar procesos de vibración regulares de la parte superior de la mesa. Estas acciones son necesarias para una contracción óptima en las formas de la composición de bloques de hormigón de madera y la eliminación de defectos mecánicos y externos de los bloques después de retirar el molde.

Formularios

La matriz (forma, paneles de prensa) para la fabricación de bloques está destinada a dar al producto unas dimensiones y una configuración específicas. Específicamente, depende de qué tan precisa sea la forma del bloque.

La matriz es una forma rectangular con un contorno vacío en el interior, en el que se llena la solución. Esta forma proporciona una funda y un fondo removibles. El formulario tiene asas especializadas a lo largo de los bordes. En el interior, está equipado con un revestimiento específico diseñado para facilitar la eliminación del bloque formado.

Básicamente, se practica un material artificial liso para el revestimiento interior, puede ser envoltura de plástico, linóleo u otros materiales similares.

Cámaras de secado

Los arboblocks confeccionados, que se presionan correctamente, junto con los troqueles, se envían a una sala especializada. En él, el nivel de humedad del aire está estrictamente controlado, lo que permite crear condiciones óptimas para el secado del material.

Los bloques se colocan necesariamente en paletas y se liberan de troqueles. Eso optimiza el acceso de masas de aire al material, esto incide positivamente en sus propiedades.

La adhesión de la solución, por regla general, tiene lugar después de dos días. La capacidad de diseño del material de construcción se obtiene solo después de 18-28 días .… Durante todo este tiempo, el hormigón de madera debe estar en un ambiente con la humedad requerida y la temperatura estable.

En la producción casera, por regla general, un lote prensado de arboblocks se coloca en un lugar oscuro, cubierto con una película de polietileno y un toldo de tela protectora. Después de 2-3 días, los bloques se mueven a la habitación y se colocan en una capa sobre el piso de piedra. Después de 7 días, los bloques se pueden colocar en paquetes.

¿Cómo elegir el equipo?

Para crear bloques de madera, necesitará 3 tipos de máquinas: para la producción de virutas, para hacer mortero y para prensar. Son de fabricación rusa y extranjera. Entre otras cosas, los artesanos individuales logran ensamblar equipos con sus propias manos (por regla general, ensamblan vibroprensas por su cuenta).

Trituradoras

Las trituradoras son móviles y estacionarias, de disco y tambor. Los discos se diferencian entre sí en el principio de funcionamiento.

Es genial si la instalación está equipada con una alimentación mecánica de materias primas, esto simplificará enormemente el trabajo.

Hormigonera

Un agitador estándar es ideal para este propósito. Para capacidades industriales, incluso dentro de los límites de una miniplanta, se requiere un volumen de tanque de 150 litros o más.

Cámara de secado

Puede acelerar el proceso de secado comprando una cámara de secado especializada (principalmente infrarroja). Al comprar dicho equipo, es necesario prestar atención a los parámetros de potencia y consumo de energía, así como a la capacidad de ajustar el nivel de temperatura y la velocidad de secado. En la cámara de secado, los bloques se secarán y estarán listos para su uso en 12 horas, casi 30 veces más rápido .que sin equipo especial.

Para la producción industrial, la alta velocidad se considera un indicador bastante significativo que afecta directamente los ingresos.

¿Cómo hacer una máquina con tus propias manos?

Para montar una máquina vibradora casera, se requieren dibujos y estos materiales (todas las dimensiones son aproximadas):

- motor de vibración;

- soldador;

- resortes - 4 piezas.;

- chapa de acero de 0,3x75x120 cm;

- tubo de perfil 0.2x2x4 cm - 6 m (para patas), 2.4 m (en la base debajo de la cubierta);

- esquina de hierro 0, 2x4 cm - 4 m;

- pernos (para sujetar el motor);

- pintura especial (para proteger la unidad del óxido);

- anillos de acero - 4 piezas (el diámetro debe corresponder al diámetro de los resortes o ser un poco más grande).

El procedimiento de montaje de la mesa vibratoria es bastante sencillo

- Cortamos el material en los elementos requeridos.

- Dividimos el tubo debajo de las patas en 4 partes idénticas, de 75 cm cada una.

- Dividimos la tubería para el marco de la siguiente manera: 2 partes de 60 cm cada una y 4 partes de 30 cm cada una.

- Divida la esquina en 4 elementos, la longitud debe coincidir con la longitud de los lados de la hoja de hierro debajo de la encimera.

- Trabajos de soldadura: montaje del esqueleto para sujetar el motor a la tapa. Soldamos un cuadrilátero de dos piezas de 30 y dos de 60 centímetros. En el medio, se soldarán 2 elementos cortos más a una cierta distancia entre sí. Esta distancia debe ser igual a la distancia entre los puntos de fijación del motor. Los orificios para la fijación se perforan en ciertos puntos en las secciones intermedias.

- En las esquinas de la chapa de hierro, soldamos anillos en los que se enroscarán los resortes.

- Ahora soldamos la pata de apoyo con las patas. Para hacer esto, tomamos pedazos de una esquina y tuberías. Coloque las esquinas de tal manera que sus bordes queden orientados hacia arriba y hacia afuera desde el interior de la estructura.

- El marco soldado para el motor se fija mediante tornillos autorroscantes o se cuece al tablero de la mesa.

- Colocamos los resortes sobre la rejilla de soporte en las esquinas. Colocamos la parte superior de la mesa en la rejilla para que los resortes encajen en las celdas para ellos. Sujetamos el motor al fondo. No es necesario sujetar los resortes, ya que la masa de la tapa con el motor los mantiene de forma segura en el lugar correcto.

El dispositivo terminado se puede pintar.

Recomendado:

¿Cómo Montar Una Hormigonera? Instrucciones Para El Montaje Correcto De Una Nueva Hormigonera, Un Diagrama Y Consejos Para Montar Una Hormigonera Con Sus Propias Manos

Al comprar una nueva hormigonera, siempre se incluyen las instrucciones para el montaje correcto. Pero no siempre está en ruso y esto puede causar dificultades. No importa, de este artículo aprenderá a montar usted mismo una hormigonera

Arbolita O Hormigón De Arcilla Expandida: ¿cuál Es Mejor? Conductividad Térmica Del Hormigón De Madera En Comparación Con El Hormigón Celular, El Hormigón De Aserrín, El Hormigón Celular, El Hormigón De Poliestireno Y Los Bloques De Paja

Antes de construir cualquier estructura, es importante decidir cuál de los materiales de construcción es adecuado para ello. Por ejemplo, hormigón de madera o hormigón de arcilla expandida. Se trata de dos tipos de hormigón ligero con sus propias ventajas y desventajas. ¿Pero cual es mejor? ¿Y cuánto difiere el coeficiente de conductividad térmica del hormigón de madera en comparación con el hormigón celular, el silicato de gas y el hormigón de aserrín?

Virutas De Madera Para Hormigón De Madera: ¿cómo Hacer Un Cortador De Virutas De Madera Con Sus Propias Manos De Acuerdo Con Un Dibujo? Elección De Una Trituradora De Madera Para La Producción De Astillas De Madera

¿Qué son las astillas de madera y hormigón? ¿Cómo se fabrican las astillas de madera? ¿Qué madera se prefiere para las astillas de madera? ¿Cómo hacer un cortador de virutas de madera con tus propias manos según un dibujo?

Producción De Bloques De Hormigón De Madera: La Composición Y Las Proporciones De La Mezcla Para Hacer Hormigón De Madera Con Sus Propias Manos, Tecnología Para La Producción De Bloques Monolíticos Para La Casa

La producción de bloques de hormigón de madera se lleva a cabo de acuerdo con reglas estrictas. ¿Cuáles son la composición y las proporciones de la mezcla para hacer hormigón de madera con sus propias manos? ¿Cómo hacer bloques monolíticos para construir una casa? ¿Cuáles deberían ser sus dimensiones, qué equipo se requiere?

Composición Del Hormigón De Madera: Proporciones Por 1 Metro Cúbico. De Acuerdo Con GOST Para Hacer Material Con Sus Propias Manos En Casa, Receta Para Una Mezcla De Bloques De Hormigón De Madera

Averigua las proporciones para 1 metro cúbico. m de hormigón de madera monolítica en gelatina cuando se usa un aglutinante de la marca M400 es simple. ¿Qué ligantes y aditivos para mejorar la calidad del material se incluyen en el hormigón de madera?